Quando il fotovoltaico si sostituisce ai materiali da costruzione

L’adozione sempre più diffusa del fotovoltaico in architettura risponde a una precisa emergenza ambientale dato che il fabbisogno energetico degli edifici costituisce quasi il 40% dei consumi energetici mondiali. Tuttavia, la loro integrazione sistematica in edilizia è ancora lontana a causa del loro impatto estetico invalidante e dei costi elevati.

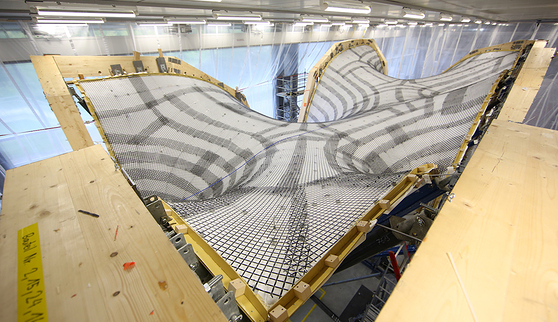

Di conseguenza i ricercatori si sono posti una duplice sfida: creare moduli fotovoltaici che siano efficienti ed esteticamente piacevoli, da un lato, e contenere i costi dall’altro. Sono stati proprio questi propositi a spingerli a concepire la tecnologia fotovoltaica non più come un elemento aggiuntivo ma come un sistema integrato nel manufatto architettonico. Il fotovoltaico può dunque assurgere a rimpiazzo per materiali da costruzione convenzionali, come coperture e facciate.

Un recente esempio di altissimo profilo ci è dato dalle tegole solari Tesla, che assomigliano alle tradizioni tegole non fotovoltaiche di una comune copertura. L’obiettivo di Elon Musk con questo prodotto di punta, entrato in produzione lo scorso anno, è stato quello di creare un interessane tecnologia fotovoltaica del tetto, declinata in una vasta gamma di stili architettonici. Le tegole sono state prodotte in vetro temperato, con una pellicola colorata e alette microscopiche che consentono alla luce di passare attraverso le celle solari prodotte da Panasonic. Secondo l’azienda, questo tipo di vetro è ad altissime prestazioni, registrano dei valori di resistenza pari a quelli dell’acciaio.

Pubblicato su Modulo 416, novembre/dicembre 2018