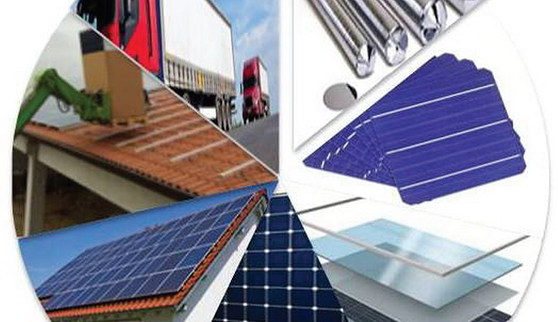

Balance of system

Quando (anche) il fotovoltaico muore

La tecnologia solare fotovoltaica ha conosciuto nel corso dell’ultimo decennio una straordinaria, e per certi versi inaspettata, diffusione a livello globale come evidenziato nel report dall’European Photovoltaic Industry Association (EPIA): gli impianti installati nel 2015 superano la potenza di 59 GW con un incremento del 34% rispetto al 2014. Le previsioni future del GTM Research e del Brookhaven National Laboratory confermano che tale crescita potrebbe generare una domanda superiore alla produzione con difficoltà, non nell’immediato, nell’approvvigionamento di moduli, a beneficio di poche industrie asiatiche che controllerebbero da sole l’intero mercato fotovoltaico.

Pubblicato su Modulo 401, giugno 2016